8대공정이 거의 다 끝나간다. 이번 포스팅은 후공정인 테스트공정!

아래 링크는 금속배선공정에 대한 정리 포스팅이다. 😊

진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 6. 금속배선공정

이번 포스팅은 금속배선공정에 대한 내용이다. 👇🏻👇🏻바로 전 내용은 아래의 증착,이온주입 공정 링크이다.👇🏻👇🏻 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 5. 증착공정 및

dudwolog.tistory.com

테스트공정 Test

드디어 웨이퍼에 반도체를 만드는 전공정이 모두 완료되었다. 이제부터 완제품으로 만드는 과정인 후공정을 진행할 차례. 전공정에서는 웨이퍼 단위로 공정을 진행했다면, 후공정에서는 개별 실리콘 칩 단위로 공정을 진행한다.

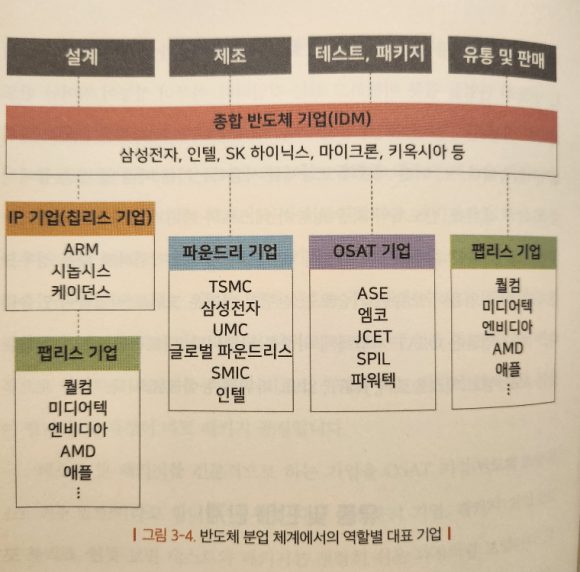

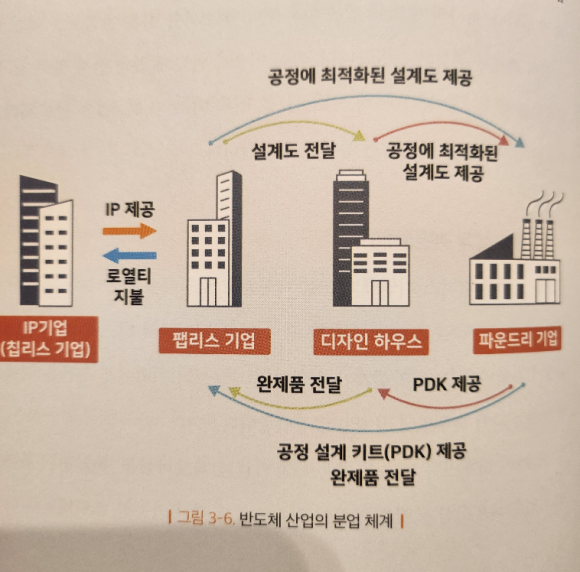

후공정 파트는 만들어진 반도체가 정상적으로 작동하는지 검사하는 테스트공정 과 실리콘 칩을 완제품으로 만드는 패키지 공정 으로 구분된다. 이 두 공정은 IDM 혹은 파운드리 기업에서 직접 진행하기도 하지만, 테스트와 패키지를 전문적으로 로하는 OSAT 기업이 주로 맡아서 하고 있다.

1. 테스트공정이란?

후공정에서 제일 먼저 진행되는 공정. 공정이 완료된 웨이퍼 상태에서 첫 테스트를 진행하고, 패키지가 끝난 완제품 반도체 칩 상태에서 한번 더 테스트를 진행한다. 테스트공정을 잘 하면 비용을 절감할 수 있다. 불량칩이 테스트 공정에서 걸러지지 않고, 패키지 공정으로 넘어가면 불량칩을 패키지 하는 데 불필요한 비용이 들어간다. 테스트 단계에서 불량칩을 잘 선별하면 이런 비용 지출을 막을 수 있다. 또한, 테스트공정은 불량률 자체도 줄여준다. 불량칩이 발생했을 때, 어디서 문제가 발생했는지, 왜 발생했는지를 점검하고 가능한 경우 수리까지 진행할 수 있다. 이처럼 테스트 공정을 잘 하면 여러가지 이점이 있다.

2. 전공정 후 테스트

웨이퍼 상태에서 진행하는 테스트는 크게 네 가지로 이루어진다.

1. 전기적 특성 및 웨이퍼 번인 테스트 Burn-In ; 웨이퍼에 만들어진 회로 또는 테스트용 소자(저항, 커패시터, 트랜지스터 등)에 전기 신호를 입력해 그 특성을 확인한다. 번인 테스트에서는 반도체 소자가 제작된 웨이퍼를 높은 온도에 노출시키고 높은 전압을 인가하여 실제 사용하면서 발생할 수 있는 불량을 미리 찾아낸다. 이 과정에서 정상적으로 동작하는 양품과 비정상적으로 동작하는 불량품을 일차적으로 선별한다.

2. 고온/저온테스트 : 한계 온도에서 정상적으로 동작하는지를 검사한다. 이 과정에서 앞서 선별된 불량품들 중 수리를 통해 양품이 될 수 있는 것들을 다시 선별한다.

3.수선 및 최종 테스트 : 수선 가능한 불량품을 레이저나 전기 신호를 이용해 수리한다. 그리고 이렇게 다시 한번 기회를 얻은 실리콘 칩의 불량 여부를 최종 테스트한다.

4. 잉킹(Inkling) : 최종 테스트를 통과하지 못한 불량품을 확인할 수 있도록 잉크를 찍어 표시하던 과정에서 붙은 이름. 물론 지금은 잉크를 찍지 않고 불량 실리콘 칩의 위치를 데이터로 기록해 저장한다. 그리고 최종 불량으로 판정된 실리콘 칩들이 패키지 공정으로 넘어가지 않도록 조치한다.

3. 패키지 후 테스트

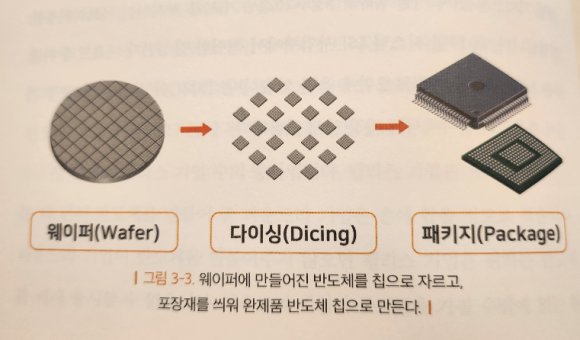

패키지 공정은 웨이퍼 위에 만들어진 반도체들을 실리콘 칩 단위로 쪼개서 완제품 형태로 가공하는 공정이다. (뒤에 패키지 공정에 자세히 쓸 예정).웨이퍼 단계에서 테스트를 통과햇다 하더라도, 패키지 과정에서 불량이 발생할 수 있기 때문에 제품 출하 전 다시 한번 테스트를 진행한다. 크게 세가지로 이뤄진다.

1. 전기적 특성 및 번인 테스트

2. 메인 테스트 : 일반적인 환경(상온), 저온의 환경, 사용자가 요구한 환경 조건에서 각각 전기적 특성을 검사한다. 특히, 이 과정에서는 제작한 반도체 칩이 #JEDEC 의 #국제반도체표준 을 만족하는지 엄격하게 검사한다.

3. 최종 테스트 : 고온의 환경에 노출시킨 상태에서 칩의 전기적 특성과 기능을 검사한다.테스트를 통과한 양품 표면에 반도체의 생산 정보를 담은 일련의 코드를 레이저로 인쇄한다.

4. 자동테스트 장비 ATE : Automatic Test Equipment

빠르게 검사를 진행하기 위해서는 테스트 과정을 자동화된 장비로 진행해야 한다. 이 장비를 자동테스트장비 ATE 라고 부른다. ATE는 반도체 웨이퍼 혹은 반도체 칩의 전기적 특성을 측정하고 분석하는 장비이다. ATE가 분석하고자 하는 시료의 종류(웨이퍼, 반도체 칩), 소자의 종류(메모리, CIS 등)에 따라 ATE장치와 검사를 위한 전기적 신호의 종류 등이 달라진다. 여러 분석 데이터를 동시다발적으로 처리하는 고기능의 멀티미터인 셈.

테스트 공정이 웨이퍼 단계와 반도체 칩 단계로 나뉘어 진행되듯이 ATE 역시 웨이퍼용 ATE와 반도체 칩용 ATE로 나뉜다.

1. 웨이퍼용 ATE : #웨이퍼프로브장비 와 #프로브카드 가 필요하다. 프로브 카드는 웨이퍼에 만들어진 전기적 접점 패턴에 맞춰 수많은 바늘이 달려있는 인쇄회로기. PCB이다. ATE는 프로브카드의 바늘을 통해 웨이퍼의 접점과 전기 신호를 주고받으며 검사를 진행한다. 검사를 통해 웨이퍼 내에 만들어진 반도체 칩의 불량 지도르를 그리고 수선 가능 여부를 판별한다.

2. 반도체칩용ATE : 패키지가 끝난 칩들을 분류하는 #핸들러 라는 장비가 필요하다. 반도체 완제품에는 다리, 금속, 구슬, 접촉 패드 형태의 전기적 접점이 있다. 이 접점들과 전기적 접촉을 통해 반도체 칩의 성능을 평가한 후, 핸들러로 성능에 따라 분류한다.

5. 테스트 공정의 발전 방향

빠른속도가 관건이다. 테스트속도를 높이는 방법은 크게 두 가지가 있다.

1. ATE의 동작 속도와 동시 처리 가능한 능력 #파라 #Paralleslism 을 높이는 방법. 쉽게 말해, 측정 속도를 높이는 것이다.

2. 테스트 공정을 효율적으로 설계하는 것이다. 예를 들어 번인 테스트는 여러 온도 범위에서 진행을 한다. 이 과정을 더 효율적으로 설계한다면 시간을 단축할 수 있다. 측정과 번인을 한 번에 할 수 있는 #TDBI (Test During Burn - In)와 같은 복합적인 장비가 좋은 예이다. 향후 테스트 공정은 전기적 특성을 효율적으로 평가할 수 있는 장비나 알고리즘을 개발하는 방향으로 발전할 것으로 예상된다.

'반도체공부' 카테고리의 다른 글

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 8. 패키지공정 (0) | 2023.09.14 |

|---|---|

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 6. 금속배선공정 (0) | 2023.09.14 |

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 5. 증착공정 및 이온주입 공정 (1) | 2023.09.10 |

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 4. 에칭공정 (2) | 2023.09.09 |

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 3. 포토공정 (1) | 2023.09.06 |