이번 포스팅은 금속배선공정에 대한 내용이다. 👇🏻👇🏻바로 전 내용은 아래의 증착,이온주입 공정 링크이다.👇🏻👇🏻

진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 5. 증착공정 및 이온주입 공정

에칭에 이어 이번 포스팅은 증착공장 및 이온주입 공정에 대한 내용이다 😊 👇🏻👇🏻에칭포스팅은 아래 링크를 참고하면 된다. 👇🏻👇🏻 진짜 하루만에 이해하는 반도체 산업 - Part3 8대

dudwolog.tistory.com

금속배선공정 Metalization

1. 금속배선공정이란 ?

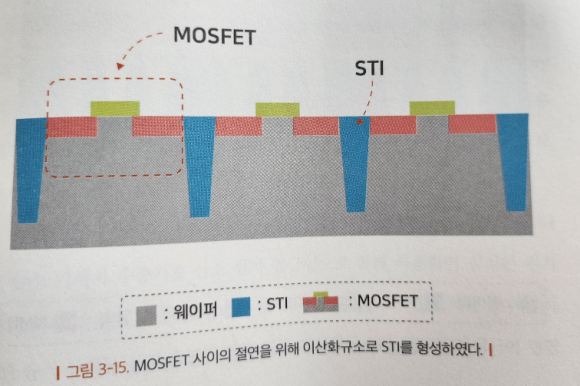

산화, 포토, 에칭, 증착 및 이온주입 공정을 통해 실리콘 웨이퍼 위에 반도체 소자들을 만들었다. 이제 이 소자들이 제대로 동작할 수 있도록 전선으로 연결해 주는 과정이 필요하다. 이 공정이 바로 금속배선공정이다.

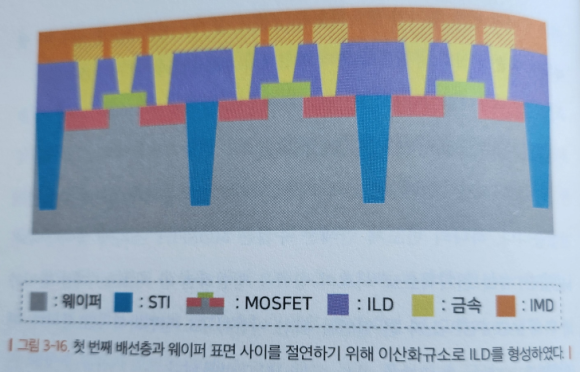

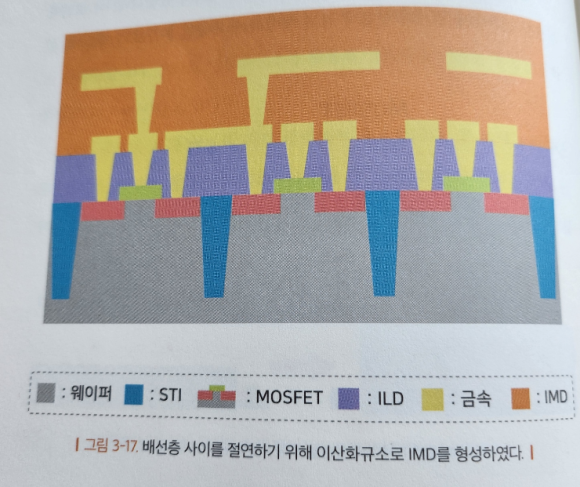

금속으로 된 회로선을 깔아 소자와 소자 사이, 소자와 외부 사이를 전기적으로 연결하고 있다. 금속 배선에는 전기 단자와의 연결을 위한 콘택트 Contact와 반도체 소자 사이를 연결하는 인터커넥션 Interconnection이 있다.

실리콘 표면과 맞닿는 ILD 내에 위치한 첫번째 금속(빨간색빗금)부분이 콘택트이다. 그 외 IMD에 위치해 있는 금속 영역은 모두 인터커넥션이다. 이 두가지가 모두 갖춰져 있어야 반도체 회로 구성이 가능하다.

2. 어떤 금속이 적합할까?

어떤 금속을 도선으로 사용하느냐에 따라 세부 공정이 달라진다. 활용할 금속은 크게 다섯가지를 기준으로 평가한다.

1. 전기 저항이 작아 전류 손실이 적어야 한다. 전기저항이 크면 소비 전력이 커질 뿐만 아니라, 전류의 손실만큼 열이 발생해 동작 오류가 생길 수 있다. 전기 저항이 작은 금속으로는 금, 알루미늄 ,구리가 있다.

2. 실리콘 웨이퍼 및 이산화규소 산화막과의 부착성이 좋아야 한다. 부착성이 나빠 금속 필름이 쉽게 벗겨지면 원하는 모양대로 도선을 형성하기가 어렵고, 이후 진행되는 다른 공정에도 문제가 생긴다.

3. 열적, 화학적 안정성이 높아야 한다. 안정성이 낮으면 고온 공정 또는 다른 공정 중에 도선들이 물리적(녹아서 끊어지는 경우), 화학적(다른 물질과 반응해 변성되는 경우)으로 손상될 수 있다.

4. 배선 패턴을 쉽게 만들 수 있어야 한다. 금속 재료의 에칭이 어렵거나 내구성이 약해 공정 중 쉽게 끊어진다면 배선 재료로 적합하지 않다.

5. 가격이 낮아야 한다. 일례로, 금의 경우 다른 특성이 우수하나 가격이 비싸 현장에서는 알루미늄과 구리를 주료 사용한다.

3. 알루미늄 VS 구리

금속배선공정에 처음으로 사용된 금속재료는 알루미늄Al이다. 허나 반도체 공정이 미세화되고 고도화됨에 따라 한계가 나타났다. 알루미늄이 맞닿은 실리콘 층을 뚫고 들어가는 스파이킹 (Spiking) 으로 인해 애써 만들어 놓았던 PN접합이 끊어지고, 전류의 흐름에 의해 알루미늄 원자가 제자리를 이탈하는 일렉트로마이그레이션 (Electromigration) 현상이 자주 발생했다.

이러한 문제를 해결하기 위해 등장한 것이 구리Cu 배선이다. 구리는 은 다음으로 전기가 잘 통하는 금속이다. 알루미늄보다 30% 정도 낮은 저항을 가지고 있으며, 녹는점도 1,085'C로 높아 고온 공정에 대한 부담이 덜하다. 또 일렉트로마이그레이션현상도 덜 발생한다.

하지만, 구리배선도 단점이 몇 있다. 먼저, 알루미늄보다 스파이킹 현상이 더 심하게 발생한다. 이를 막기 위해서는 전도성이 있는 확산방지막 을 코팅해야 하는데, 공정 과정이 추가되면 그만큼 시간과 비용이 증가한다. 또, 건식에칭으로 쉽게 원하는 영역을 제거할 수 있는 알루미늄과 달리 구리는 에칭이 어렵다는 문제가 있다. 이러한 단점을 극복하기 위해 구리 배선은 아래와 같은 방식으로 배선한다.

전기가 통하면서 동시에 구리의 스파이킹을 막을 수 있는 확산방지막 (BarrierMetal) 층을 코팅한다. 여기에 구리를 전기도금법으로 채워넣은 후, 평탄화 (CMP) 공정을 통해 필요 없는 구리를 갈아낸다. 이러한 배선 방식을 상감기법(Damascene) 이라고 하는데, 고려 상감청자를 만드는것과 같은방식이다. 현재 알루미늄과 구리 외에도, 코발트Co, 텅스텐W 등 다양한 금속이 활용되고 있으며, 반도체 공정의 미세화로 인해 기존의 한계를 극복할 새로운 금속 소재가 연구 중에 있다.

'반도체공부' 카테고리의 다른 글

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 8. 패키지공정 (0) | 2023.09.14 |

|---|---|

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 7. 테스트공정 (0) | 2023.09.14 |

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 5. 증착공정 및 이온주입 공정 (1) | 2023.09.10 |

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 4. 에칭공정 (2) | 2023.09.09 |

| 진짜 하루만에 이해하는 반도체 산업 - Part3 8대 공정 3. 포토공정 (1) | 2023.09.06 |